L'emballage, de film à souple

Qu’il soit fait de carton recyclé ou de film plastique, en sachet stand-up ou berlingot, l’emballage souple s’adapte à tous les domaines et à toutes les utilisations. Économe en matériau, il préserve la qualité des produits et répond à tous vos besoins. Mais savez-vous comment le packaging flexible est fabriqué ? De quoi est-il composé ? Quelles techniques de soudure et d’impression existe-t-il aujourd’hui ? Dans cet article, nous vous présentons toutes les étapes de fabrication de l’emballage souple !

La structure de l'emballage souple

L’emballage souple, par définition, est un conditionnement malléable qui s’adapte au produit à conserver. On le distingue de l’emballage rigide par l’épaisseur du matériau et par son taux de déformation.

Son objectif premier, c’est de protéger le produit à l’épreuve du temps tout en utilisant le moins de matériaux possible. Dans la conception, on définit donc d’abord la structure de l’emballage flexible qui varie principalement en fonction du contenu et de sa durée de conservation. Un produit cosmétique liquide (ex : shampoing) ne sera pas conservé dans le même conditionnement qu’un produit alimentaire (ex : café).

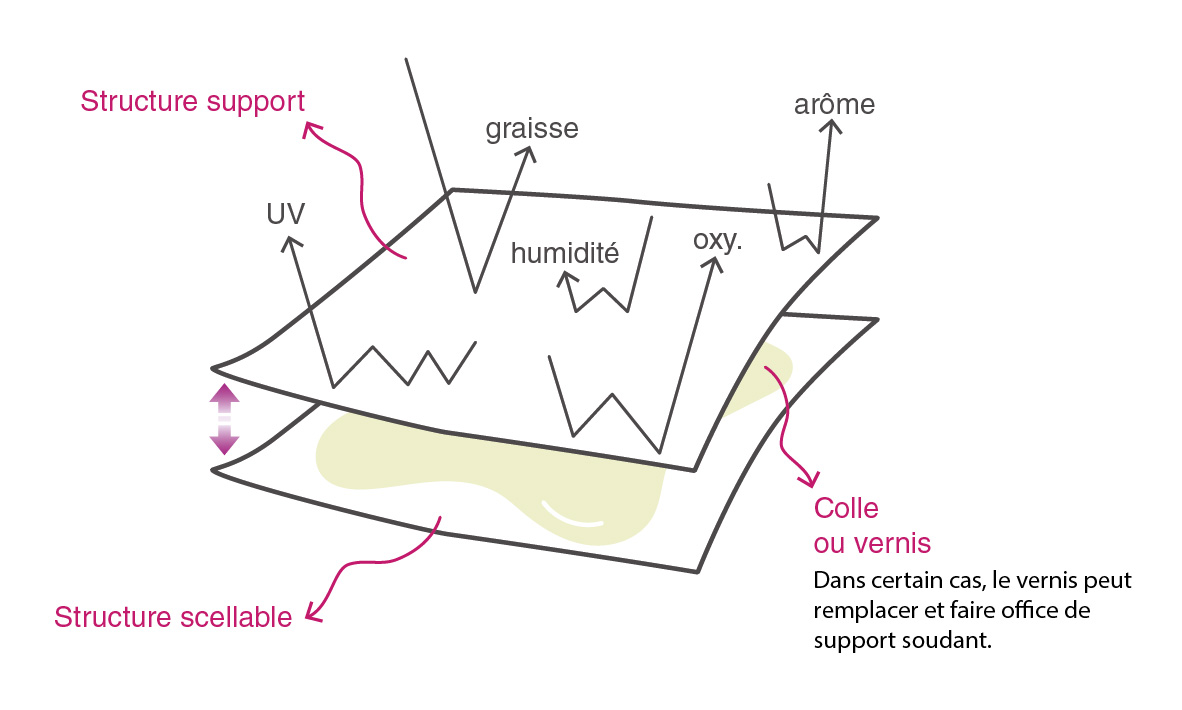

En termes de structure, un emballage souple est une membrane plus ou moins étanche aux arômes, au gaz, à l’humidité etc. Il est donc composé le plus souvent de plusieurs couches de films, reliées entre elles par des matériaux additionnels collants. Chacune de ces couches de films apporte une fonction précise (perméabilité, imprimabilité…).

On peut notamment trouver :

⦁ Le film support : il supporte l’ensemble des contraintes mécaniques et thermiques, doit accueillir les éléments visuels et peut avoir des propriétés dites barrières (ex : résistance au gaz, à l’oxygène, à l’humidité, à la graisse, aux arômes, aux UV pour éviter d’altérer les produits) ;

⦁ Le film soudant : il est associé au film support pour assurer l’étanchéité et la résistance de la soudure dans les machines de conditionnement. D’autres films demandent une technique de scellage particulière, différente selon les produits utilisés :

⦁ Le film pelable : il est souvent complexé avec du plastique et des films barrières (ex : opercule de yaourt) ;

⦁ Le film perforé : il est utilisé pour des cas spécifiques, tels que le packaging des fromages type camembert.

Le complexage

Afin de combiner deux films aux propriétés différentes, il est possible de passer par la technique du complexage, ou contre-collage. C’est un moyen d’assembler deux films à l’aide d’une colle, dont il existe différents types (à la cire, sans solvant, humide et sèche). On se sert alors d’une machine spécifique nommée complexeuse. Le complexage est très largement utilisé dans l’industrie des emballages souples, notamment dans les cas suivants :

- Collage d’un film plastique transparent sur un film d’impression, permettant de protéger l’encre ;

- Collage d’un film aluminium (hautes propriétés barrières) sur une couche de papier pour la conservation des aliments ;

- Collage d’un film non-tissé (textile) à un autre matériau pour créer un article d’hygiène absorbant.

L'impression dans l'emballage souple

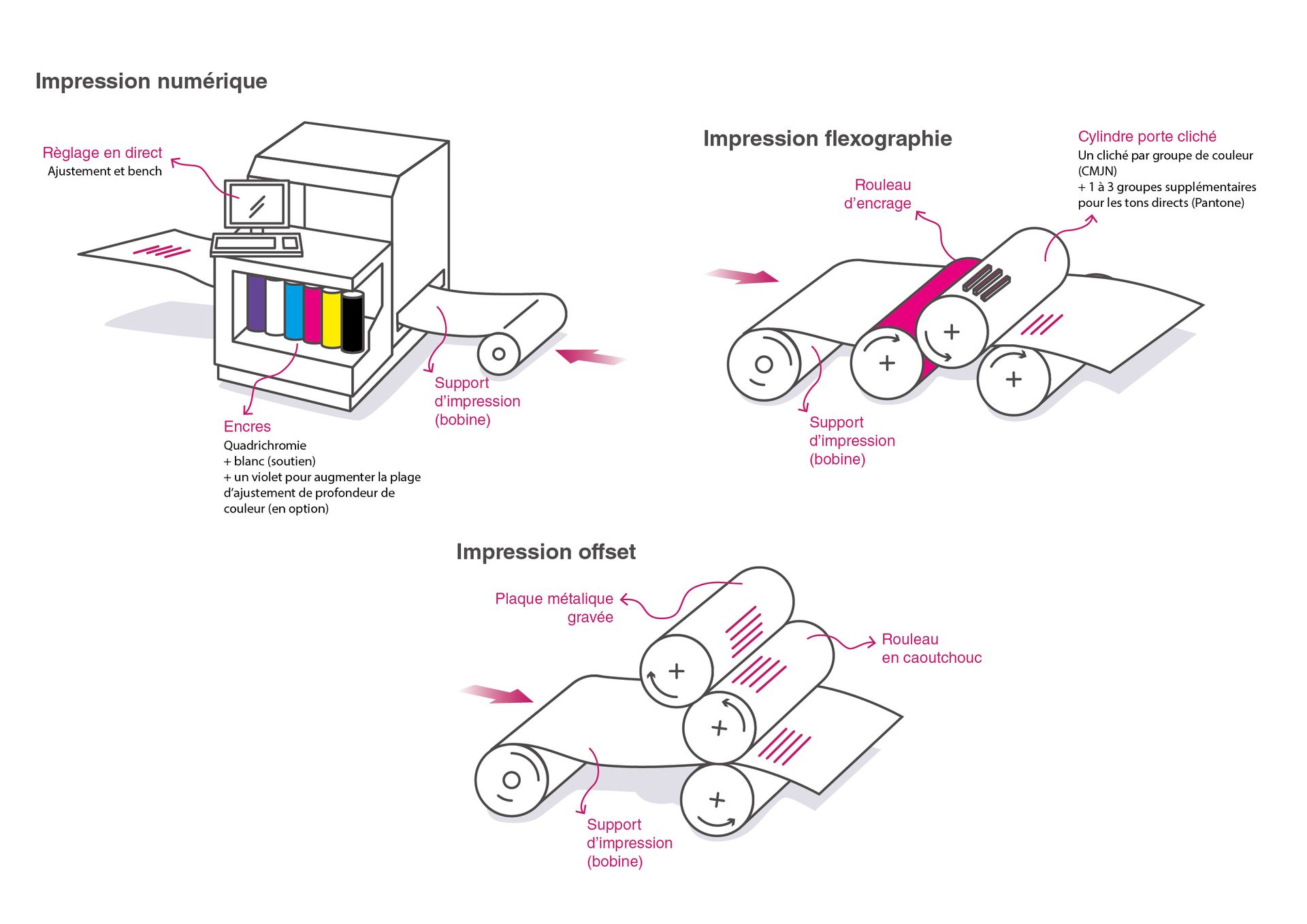

L’impression s’effectue sur le film d’emballage prévu à cet effet. Il existe différentes techniques et toute une panoplie d’options pour personnaliser le rendu de son packaging flexible. Voici les procédés principaux :

- L’impression numérique: à jet d’encre ou laser, ce procédé de grande qualité a l’avantage de fonctionner en flux continu. Elle ne nécessite aucun outillage et apporte de nombreuses options d’impression. Cette méthode reste néanmoins assez coûteuse, ce pourquoi il est préférable de l’utiliser aux faibles tirages, ou pour des gammes multi références ;

- L’impression offset : rapide et fiable, c’est la technique la plus répandue dans le monde. Elle est basée sur un procédé de répulsion d’eau et transfère l’encre sur le film d’emballage à l’aide de rouleaux en métal et en caoutchouc. Si elle ne permet pas de modifier le design en cours de route, elle est néanmoins très adaptée aux grandes séries ;

- L’impression flexographique : proche de la technique offset, la flexographie repose sur une imprimante de grande dimension qui reproduit l’image sur le film d’emballage via un cylindre ou une plaque polymère appelée cliché. Le coût de ce procédé est très faible, mais la qualité du rendu peut varier selon la résolution de la machine ;

- L’impression par héliogravure : à l’inverse de l’offset, l’héliogravure reproduit un visuel via des cylindres creusés et non en relief. Le rendu de l’image est exceptionnel. Cette technique d’impression est particulièrement économique pour les très grands tirages.

Le façonnage de l'emballage souple

Les travaux de façonnage désignent toutes les opérations de mise en forme des emballages souples, notamment la soudure des films et la découpe. Le type d’assemblage et la machine à utiliser dépendent des emballages à réaliser. Il existe deux familles de machines pour réaliser l’emballage :

- Les machines qui réalisent en ligne le façonnage et le remplissage de l’emballage (par exemple pour la production de sachet de chips, ou de stick de sucre)

- Les machines qui ne réalisent que l’opération de façonnage.

(voir image ci-dessous : Source Karlville.com )

Les machines de façonnage permettent de réaliser des emballages souples entièrement personnalisables ou basés sur des formats standards, tels que :

- Les sachets doypacks ou stand-up, qui tiennent debout ;

- Les sachets trois soudures, scellés sur trois côtés ;

- Les sachets coussin, scellés sur les quatre côtés ?;

- Les sachets berlingot, de forme tétraédrique.

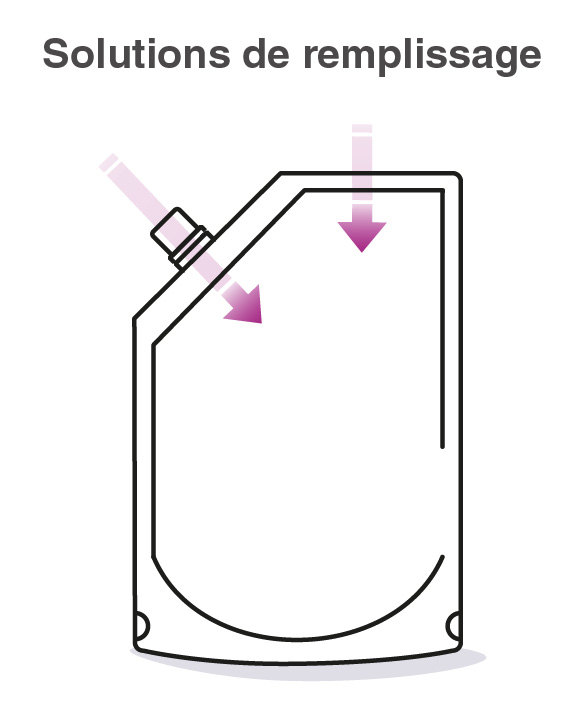

Le remplissage

Pour emballer vos produits liquides, pâteux et secs, vous pouvez trouver tout type de machine de conditionnement dans le commerce pour adopter un remplissage semi-automatique en interne de votre entreprise. Doseuse, remplisseuse, ensacheuse… Il est possible d’externaliser ce service vers des entreprises de conditionnement (pour de petites ou grandes quantités), dotées d’une technologie adaptée selon les produits qu’elles ont l’habitude de conditionner.

De nombreux paramètres sont à prendre en compte comme la nature du contenant, mais également la composition du sachet : ses dimensions, son type d’ouverture (bec verseur, sac refermable…), les soudures à appliquer sur les films… Le remplissage constitue généralement l’avant-dernière étape, l’emballage étant ensuite fermé selon la méthode choisie (bouchon, scellage…).

Vous savez désormais tout sur la fabrication des emballages souples, de la conception structurelle au remplissage !

Vous avez un projet qui nécessite de conditionner des produits ?

N’hésitez pas à passer par un expert de la solution packaging pour trouver l’emballage qui vous convient !